پیام آموزشی ۰۱

از گذشته، آناليز روغن توسط تحليل گران مجرب جهت تحليل نتايج آزمايش روغن و فلزات فرسايشي، تعيين ماهيت هر گونه وضعيت غيرعادي و ارائه توصيه هاي مناسب نگهداري و تعمير اجرا مي شده است. آناليز روغن بعنوان ابزار دقيق پيشبيني نگهداري و تعميرات، موفقيتهاي قابل توجهي را به نمايش گذاشته است، با اين حال، اعلام توقف مکرر دستگاه، جهت رفع مشکل نگهداري و تعمير پيشبيني نشده، باعث ارتقاء اعتبار تحليل گر نمي شود، زيرا اينطور بنظر مي رسد که او پيوسته اخبار ناخوشايندي را مطرح مي نمايد.

خوشبختانه، يک برنامه مدرن آناليز روغن کار کرده، معمولا در بستر CBM و يا RCM فعال مي باشد و اطلاعات نمونه بيشتر براي بهينه سازي زمان بندي نگهداري و تعمير تا شروع برنامه ريزي براي تعمير. تحت اين شرايط، آناليز روغن اصولا در ارتباط با برنامه ريزي نگهداري و تعمير مورد توجه مي باشد تا در خواست توقف دستگاهها.

۱- پايش وضعيت از طريق آناليز روغن

براساس تعريف، پايش وضعيت روغن عبارت است از، ارزيابي حالت خرابي روغن، از طريق پايش علائم و نشانه هاي وضعيت قابل اطمينان. بنابراين هرگونه آزمايشي بايد يک حالت خرابي را شناسائي نمايد. رابطه بين عملکرد روغن و ويژگي آزمايشها و حالت بحراني خرابي روغن از ظرافت خاصي برخوردار است. روشهاي قديمي آزمايش روغن، براي تعيين خواص روغن و نه اندازه گيري آلودگيها يا فساد روغن، ابداع گرديد. علاوه براين، آزمايشهاي ديگري نيز براي محصولات نفتي ابداع گرديده که معمولا براي پايش وضعيت روغن بکار برده مي شود، بدون اين که توجه شود آيا آزمايش براي اين منظور مناسب يا قابل اطمينان مي باشد يا خير. نمونه اي در اين زمينه مربوط به آزمايش تيتراسيون کارل فيشر (Karl Fischer)، براي تعيين مقدار آب مي باشد، ASTM D-1744. اين روش يک آزمايش استاندارد است. براي تعيين وجود آب در سوختهاي هوايي، صرفا براساس روش استاندارد ASTM D-1744 عمل مي شود. در اين استاندارد در مورد بکارگيري اين روش براي روغنهاي روانکار اشاره اي نشده است. بنابراين، معيارهاي عملکرد آزمايش مطرح شده، تنها در ارتباط با سوخت تجهيزات هوايي است و نه روانکارها.

هرگونه پيچيدگي در ارتباط با آنچه حالت خرابي ايجاد مي نمايد; چگونگي آثار و نشانه احتمالي خرابي و اين که چه آزمايشي بايستي براي اندازه گيري اين آثار و نشانه ها انجام شود، ميتواند به آساني از طريق آناليز حالت خرابي، آثار و حساسيت (Failure Mode, Effect and Criticality Analysis) ، يا FMECA برطرف گردد. در حداقل شرايط، به منظور تنظيم دقيق درخواست دستور کار نگهداري و تعمير، تحليلگر نتايج بايستي شناخت نزديکي از هريک از ماشينهاي نمونه گيري شده و نيز دسترسي فوري به اطلاعات کاري و سوابق سرويس و تعميرات دستگاه داشته باشد. در غير اينصورت، تعامل موثر بين تحليل گر و مسئول نگهداري و تعمير يک ضرورت است.

مثال: برنامه آناليز روغن مشترک ارتش آمريکا و برنامه S.O.Sآناليز سيالات کاترپيلار، آزمايشهاي معيني را براي کاربري آناليز سيال هر ماشين خاص بکار مي برد. آزمايش مناسب، توسط مهندسين دستگاه انتخاب مي شود، تا بهترين اطلاعات و نشانه هاي حالتهاي خرابي شناخته شده و بالاترين قابليت اطمينان قابل حصول سامانه سيال را ارائه نمايد.

روند افزايشي هزينه هاي اجراي آناليز روغن باعث شده است که اکثر کاربران تجهيزات به يکي از دو راهکار متمايز پايش وضعيت تمايل نشان دهند:

۱- آناليزهاي پيچيده غير مکرر. وضعيت روانکارها با آزمون دقيق خواص روغن و آلودگيهاي آن، توسط آزمايشهاي شبيه کنترل کيفي و يا آزمايشهاي عملکرد روغن تعيين مي شود. تنظيم تناوب زماني نمونه گيري اختياري است و به منظور اقتصادي نمودن آزمايشهاي گران قيمت و يا بدليل اينکه حالتهاي خرابي که پايش مي شوند، در تمام موارد بطور شفاف قابل درک نمي باشند، نمونه گيري بطور ماهيانه انجام مي شود. اين راهکار مستلزم داشتن تجربه موثر از فرايند تخريب ماشين و يا روغن مي باشد. تناوبهاي طولاني مدت نمونه گيري مانع روندگيري مقادير نتايج مربوط به فرسايش شده و در نتيجه احتمال عدم تشخيص فرسايشهايي که در تناوبهاي کوتاهتر اتفاق مي افتد وجود دارد. همچنين چرخه هاي برنامه نگهداري و تعميرات، که کوتاهتر از تناوبهاي نمونه گيري هستند، بطور معکوس بر تحليل نتايج آزمايشها اثر خواهد گذاشت.

۲- آزمايشهاي مکرر ساده. وضعيت روانکارها از طريق روندگيريهاي آماري اطلاعات جمع آوري شده از آزمايشهاي ساده اي نظير اسپکتروسکوپي تابش اتمي (AE) و مادون قرمز فورير ترانسفورم (FT-IR) قابل تعيين مي باشد. اين راهکار، مستلزم هزينه کم، تجهيزات قابل مکانيزه در سطح بالا، براي توليد حجم زيادي از اطلاعات روتين، که از آنها ميتوان روندگيري با قابليت اطمينان بالايي را بدست آورد، خواهد بود. علاوه براين، اندازه گيري پارامترها بطور آماري، مرتبط است با نشان دهنده هاي حالتهاي خرابي تجهيزات. بنابراين، ميتواند براي نشان دادن خرابيهاي معين و ميزان احتمالاتي که آن خرابيها توسعه مي يابند، استفاده شوند.

همه برنامه هاي مدرن پايش وضعيت، از طريق روندهاي آماري و ارائه نشانه هاي حالتهاي بحراني، وضعيت تجهيز و يا روغن را از زمان شروع عيب تا خرابي تعيين مي نمايند. روند اطلاعات، به وجود فرسايش، شدت و احتمال سرعت توسعه آن اشاره مي نمايد. اطلاعات وضعيت دستگاه در چهارچوب يک برنامه نگهداري و تعمير زمانبندي شده بکاربرده مي شود تا اقدامات نگهداري و تعمير براي همه تجهيزاتي که بطور عادي در حال کار هستند را حذف نموده و زمانبندي نگهداري و تعميرات براي هر تجهيزي که يک وضعيت خرابي در آنها شناسايي شده است را تنظيم مي نمايد. چنانچه تجهيزي نمي تواند براي نگهداري و تعمير از کار آزاد شود، علائم پيشرونده بيشتري را ميتوان بکار برد تا تعميرات علاج بخش، در آخرين لحظات قبل از خرابي انجام شود. راهکار آناليز روند ميتواند براي کاربري در همه ماشين آلات اعمال شود;

الف- انواع سيستمهاي روانکاري استفاده کننده از روش پاشش و يا گردشي

ب- مواردي که روغن کافي بطور مشترک در مخزن بوده و از آن نمونه گيري مي شود

ج- مواردي که بطور کلي آزمايشهاي خاص ارزان قيمت، بطور اطمينان بخشي آثار و نشانه هاي حالتهاي خرابي مرتبط با روغن که پرهزينه ترين و حادترين اثر را در فرايند تجهيز دارند.

مطالعات FMECA در مورد تجهيزات صنعتي و اجرائي، نشان مي دهد; مشکلات ناشي از آلودگي، عامل تا ۷۰% موارد خرابيهاي تجهيزات ديزلي و تا ۸۰% موارد خرابي تجهيزات هيدروليک مي باشد. براي اکثر تجهيزات، الكترونيكي شمارنده ذرات، اسپکتروسکوپ AE و FT-IR، ميتوانند اطلاعات مورد نياز براي پوشش حالتهاي خرابيهاي حاد را تامين نمايند. اين تجهيزات اتوماتيک، ميتوانند روزانه صدها نمونه را توسط تکنيسينهاي معمولي و بدون نياز به آموزشهاي تخصصي مهندسي و يا شيمي، آزمايش و آناليز نمايند. نرم افزارهاي غير پيشرفته پايش وضعيت ميتوانند کار روند گيري اطلاعات و تحليل آنها را انجام دهند و اطلاعات حاصل از آزمايشها را بر اساس مفاهيم مورد نياز برنامه نگهداري و تعمير ارائه نمايند. علاوه براين، تناوبهاي زماني نمونه گيري لازم، براي پايش اطمينان بخش، براي حالتهاي خرابي حاد و سرعت ايجاد آنها، ميتواند به آساني تنظيم گردد.

۲- آناليز ذرات فيلتر

توليد کنندگان متعددي گزارش نموده اند که با حذف ذرات بزرگتر از ۱۰ ميکرون از روغن در گردش، ميتوان تا ۲۵% از خرابيهاي حاد ياتاقانها اجتناب نمود. علاوه براين، توليدکنندگان فيلتر نظير; شرکت پال (Pall) و شرکت ويکرز (Vickers) گزارش نموده اند که در صورت حذف ذرات بزرگتر از ۵ ميکرون، تا ۸۰% موارد، خرابيهاي سيستمهاي هيدروليک قابل اجتناب مي باشد. به همين دليل، در طراحيهاي جديد تجهيزات، فيلترهاي با اندازه منافذ هرچه ريزتر (10> ميکرون) و کارايي بيشتر ديده مي شود تا سطح تميزي روغن سيستم افزايش يابد. يک نتيجه ناخوشايند در استفاده از فيلترهاي ظريف، حذف بخشي از ذرات فرسايشي مهمي است که براي هشدار بموقع وضعيت فرسايشي غيرعادي مورد آناليز قرار ميگيرند.

فيلترهاي ظريف، حاوي اکثر ذرات فرسايشي است که هنگام کار ماشين گرفته شده است. بنابراين، ذرات فرسايشي استحصال شده از فيلترهاي کارکرده، ميتواند به منظور جبران اطلاعات از دست رفته در آناليز نمونه روغن عادي، مورد ارزيابي قرار گيرد.

آناليز ذرات فيلتر (Filter Debris Analysis, FDA)، وضعيت فرسايشي ماشين را از طريق اندازه گيري ذرات فرسايشي استخراج شده از فيلترهاي استفاده شده روغن، تعيين مي نمايد. به منظور عيب يابي و تعيين سرعت فرسايش، اطلاعات فرسايش روند گيري مي شود. روشهاي آزمايش از نظر پيچيدگي متفاوت مي باشد، شامل; شمارش ساده ذرات، چگالي سنجي، ميکروسکوپ چشمي و اسکنينگ الکترونيكي، خاصيت اسيدي و اسپکتروسکوپ ICP يا اسپکتروسکپي فلورسانس X-Ray. فنون تحليل ذرات فرسايشي، از سطح آناليز ساده روند مقادير تا ارزيابي پيچيده شکل شناسي ذرات فرسايشي، توسط متخصص ميکروسکوپ انجام مي شود. نتايج FDA با نتايج آناليز روغن سنتي تلفيق مي شود.

خلاصه استراتژي آناليز روغن

وجوه برجسته استراتژيهاي مختلف پايش وضعيت را ميتوان بصورت زير خلاصه نمود:

الف- آناليز دوره اي عملکرد روغن، از طريق آزمايشهاي پيچيده پايداري اکسيداسيون و خاصيت روانسازي، عمر مفيد باقي مانده روغن تعيين مي شود. معمولا تحليل اطلاعات، مبتني بر الزامات محدوده هاي هشدار مي باشد، هرچند ممکن است متخصص شيمي يا مهندس نيز براي تحليل نتايج مورد نياز باشد.

ب- پايش وضعيت روغن، وجود و نقش آثار خرابيهاي مرتبط با روغن را از طريق تجهيزات اتوماتيک ارزان قيمت، تعيين مي نمايد. آزمايشها بطور متناوب و مکرر انجام شده و روند اطلاعات قابل اطمينان را در ارتباط با حالتهاي خرابيهاي بالقوه ارائه مي نمايد. تحليل اطلاعات از طريق نرم افزار کامپيوتري آناليز روند انجام شده و نيازي به متخصصين مجرب نمي باشد.

در مجموع، منافع پايش وضعيت روغن شامل ايمني بالاتر و در دسترس بودن تجهيزات، با کمترين هزينه مي باشد. تحقق بخشي از اين منافع، از طريق تشخيص بموقع خرابي، قسمتي نيز از طريق به تعويق انداختن نگهداري و تعمير ماشين آلات، با فرض عادي بودن شرايط، که منجر به استفاده کامل از روانکار، قطعه و نيروي کار مي شود. يک برنامه توسعه موفق، مستلزم اهداف واقع بينانه و برنامه مدون، حاوي تمامي روشهاي طراحي، اجرايي و استانداردهاي بکارگيري مي باشد، شامل:

الف- تمرکز راهبردي بر اهداف و انتظارات واقع بينانه

ب- روشهاي اجرائي و منابع مورد نياز

ج- روشها و اصول مديريت و تحليل

د- تضمين کيفيت موثر و بهبود مستمر روشها

نتايج مطالعه چندين برنامه بزرگ حرفه اي پايش وضعيت نشان مي دهد، بطور کلي قواعد زير را ميتوان بعنوان رهنماي توسعه برنامه پايش وضعيت بکار برد:

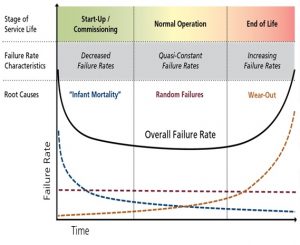

قاعده اول. يک برنامه موثر آناليز روغن مستلزم شناخت از حالتهاي خرابي قسمتهاي در ارتباط با روغن ماشين، تاثير حالت خرابي; زمان شروع آسيب تا خرابي; ترتيب بروز علائم، نشان دهنده ها و هزينه هاي مربوطه مي باشد. شناخت و درک شفاف از حالتهاي خرابي تجهيزات و اثرات آن بسيار مهم مي باشد، زيرا ترتيب روشهاي آزمايش و تناوب نمونه گيري براساس اين اطلاعات تعيين مي گردد.

قاعده دوم. يک برنامه موثر آناليز روغن، مستلزم نمونه گيري بهينه مي باشد. براي ايجاد بانک اطلاعات پايه، جهت روند پيشرفت عيوب و قابليت اطمينان تجهيزات، به تعداد کافي، نمونه نياز خواهد بود. هنگام شروع برنامه جديد، فاصله هاي زماني زياد، باعث خطا مي باشد. در اين رابطه، داشتن تعداد زياد نمونه، بسيار بهتر از نداشتن تعداد نمونه کافي است. پس از درک و تشريح الگوي اطلاعات حالتهاي خرابي، تناوب نمونه گيري با رعايت جنبه هاي اقتصادي تنظيم خواهد شد. در تناوب بهينه نمونه گيري، موازنه بين ميزان قابليت اطمينان و هزينه اجراي برنامه حاصل خواهد شد.

قاعده سوم. يک برنامه موثر آناليز روغن، مستلزم روش تحليل و توصيه استاندارد مي باشد. مهم اين است که تمامي آزمايشها بطور يکنواخت و کامل ارزيابي شوند. در غير اينصورت، قابليت اطمينان براي آناليز روند اطلاعات و آناليزهاي آماري بلند مدت، کاهش خواهد يافت.

قاعده چهارم. يک برنامه آناليز روغن موثر مستلزم فرايند سريع در عمليات نمونه گيري، آزمايش و تحليل مي باشد تا احتمال زمينه خسارتهاي ثانوي از بين برود. بسياري از مکانيزمهاي فرسايشي، بويژه در زماني كه دستگاه با سرعت بالا کار مي كند ايجاد مي شود. زمان مورد تلف شده براي انتقال و تحويل نمونه ها، انجام آزمايشهاي دستي و ارائه گزارش، بايد به حداقل رسانده شود. بطور خلاصه، هر ساعت کاهش و صرفه جوئي در گردش نمونه گيري و آزمايش، يک ساعت زمان بيشتري را برای برنامه ريزي نگهداري و تعمير بدست خواهد داد.

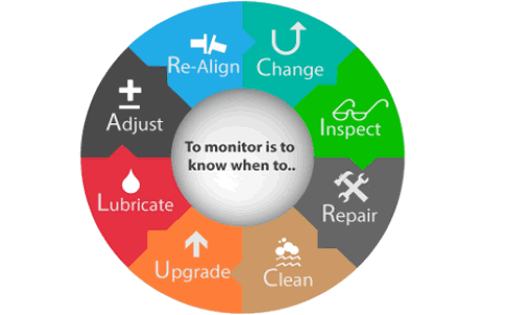

قاعده پنجم. يک برنامه آ ناليز روغن موثر، بايد با برنامه نگهداري و تعميرات تجهيز تلفيق شده باشد. همه طرفهاي فعال در برنامه، در تهيه و استفاده از اطلاعات وضعيت، قابليت اطمينان، بکارگيري و ديگر شرايط دستگاه، مشارکت مي نمايند. تکنيکهاي پايش وضعيت، نظيرآناليز روغن، هرگز نبايستي بصورت يک کار انتزائي بکاربرده شود. لازم است تمامي اطلاعات وضعيت بطور تجميعي تحليل شوند. علاوه براين، بازخورد اقدامات نگهداري و تعميرات قبلي، براي هر مورد توصيه ناكارآمد وضعيت، جهت ارزيابي برنامه قابليت اطمينان و محاسبه منافع حاصله، ضروري است.

در مجموع، وقتي برنامه نرم افزاري و آزمايشهاي پيشرفته (بصورت قرارداد و يا داخلي) بصورت يک سيستم کامل تلفيق مي شوند، يک برنامه پايش وضعيت عادي ميتواند در سطح کارخانه و يا کارگاه، توسط تکنسينهاي نگهداري و تعمير، نصاب و يا مکانيکها اجرا شود، بدون نياز به افراد شيميدان و يا مهندس.