مقاله ۰۱

مراقبت وضعيت از طريق آناليز روغن و كنترل آلودگی سيستمها

- مقدمه

- استراتژي نگهداری و تعميرات

- تعميرات بعداز خرابی

- تعميرات پيشگيرانه منظم

- نگهداری و تعميرات بر پايه مراقبت وضعيت

- روش آناليز روغن

- كنترل آلودگی سيستم توسط روش تجزيه روغن

- خلاصه بحث

مراقبت وضعيت ماشين آلات از طريق آناليز روغن و كنترل آلودگی سيستمها

عليرضا مسعودی

فوق ليسانس و دكترای (Condition Monitoring)

عضو هیئت علمی مركز آموزش عالی امام خمينی (ره)

۱۳۷۶

مقدمه:

طی سالهايی كه ماشين آلات و تجهيزات مكانيكی ابداع و تكامل يافته اند، موضوع نگهداری و تعميرات (نت) آنها پيوسته بعنوان يكی از مهمترين مسائل مرحله بهره برداری مورد توجه بوده است، در اين رابطه تلاش برای دستيابی به روشهايی جهت افزايش هر چه بيشتر كارايي، ايمنی و كاهش نيازمنديهای تعميراتی ادامه داشته است.

پيشرفتهاي تكنولوژيك در ساختمان تجهيزات مكانيكی و ساخت ماشين آلات پر قدرت، پيچيده و گرانقيمت، ضرورت توسعه و بهبود روشهای (نت) را ايجاب نموده است. در همين رابطه تجارب موفقيت آميز بكارگيري تكنيكهاي “مراقبت وضعيت ماشين آلات” (CM) (Condition Monitoring) در صنايع بزرگ و بويژه سازمانهای نظامی كشور هاي صنعتی، تدريجا” زمينه انتقال و استفاده از اين روشها در صنايع كوچكتر و سازمانهای غير نظامی را نيز فراهم آورده است.

اعمال يك برنامه مؤثر كنترلی ونظارتی بر وضعيت تجهيزات و سيستمهای مكانيكی، كاهش هزينه های مستقيم را براي صنايع توليدی و پروژه هاي عمراني بدنبال خواهد داشت. در صنايع و تجهيزات نظامي علاوه بر ابعاد اقتصادي، بهبود جنبه هاي ايمني و ابعاد امنيتي كار حائز اهميت ميباشد. در واقع با پيش بيني زمان خرابي و تعمير با كاهش هزينه تعميرات و كاهش وقفه هاي زماني در بهره برداري از ماشين آلات، ميتوان امكان برنامه ريزي مؤثر در توليد، افزايش ايمني، صرفه جوئيهاي مالي و بطور كلي افزايش بازده اقتصادي را بوجود آورد.

آنچه مسلم است طي سالهاي گذشته توسعه و بكارگيري روشهاي مراقبت وضعيت ماشين آلات بعنوان يك روش مؤثر در نگهداري و عيب يابي سيستمهاي مكانيكي آهسته تر از ميزان مورد انتظار بوده است. متاسفانه اين وضعيت در كشور هاي در حال توسعه كه بيشتر تكيه آنها بر واردات انواع ماشين آلات صنعتي، عمراني، حمل و نقل و نظامي است، محسوس تر ميباشد.

ايجاد، بكارگيري و توسعه روشهاي نظارتي بر سيستمهاي مكانيكي بعنوان ابزار (نت) باعث طول عمر ماشين آلات و همچنين كاهش نياز به مصرف قطعات يدكي مي گردد. اين جريان به معني كاهش فروش ماشين آلات و قطعات يدكي خواهد بود كه اين خود مغاير سياستهاي شركتهاي عظيم چند مليتي است، چرا كه تقويت و توسعه روشهاي پيشرفته در (نت) تضاد قهري با رونق بازار فروش قطعات و ماشين آلات داشته است، اين خود دليل روشني بر عدم حمايتهاي لازم از طرف اين كمپانيها در زمينه تحقق، توسعه و ترويج روشهاي پيشرفته (نت) است. از اين رو، حتي در موارديكه چنين تكنيكهائي جنبه علمي كاربردي يافته، مصرف كنندگان كمتر تشويق به بكارگيري آنها شده اند و حتي از آشنائي با نحوه عمل و بر خورداري از منابع آن محروم بوده اند.

استراتژي نگهداري و تعميرات:

بطور كلي نگهداري و تعميرات ماشين آلات از طريق يكي از روشهاي ذيل تحقق مي يابد:

| الف- تعميرات بعد از خرابی دستگاه | Breakdown Maintenance |

| ب-تعميرات منظم پيشگيرانه | PM) Regular Preventive Maintenance) |

| ج- تعميرات مبتني بر وضعيت دستگاه | Condition Based Maintenance |

الف: تعميرات بعد از خرابي (Breakdown Maintenance)

اتكاء به روش تعمير بعد از خرابي توسط هر مدير صنعتي كه بكار گرفته شود بعنوان يك روش غير كارا، غير قابل اطمينان و پر هزينه مطرح ميباشد. برخي از معايب اين روش ابتدايي ذيلا آورده شده است:

۱-داشتن اطلاع قبلي از نقص پيش از بروز خرابي تقريبا” غير ممكن است .

۲-وجود يك نقيصه در يك قطعه از ماشين ميتواند باعث توسعه و تسري خسارات به ساير قطعات گردد.

۳-خرابي و توقف ناگهاني ماشين آلاتي كه در يك مجموعه از ماشين آلات كار ميكند بطور اجتناب ناپذيري بر كار ديگر ماشينها و بخشهاي فعال اثر بازدارنده اي دارد. اين پديده علاوه بر ضايعات سنگين مالي در فعاليتهاي عمراني براي ماشينآلات نظامي نظير: كشنده ها، تانكها و غيره هنگام عمليات از حساسيتهاي فوق العاده برخوردار است.

۴-تهيه و تدارك قطعات يدكي مورد نياز و گرد آوري افراد متخصص مربوطه، بمنظور انجام سريع و اقتصادي انواع تعميرات پيش بيني نشده، بسيار مشكل و يا غير ممكن بنظر ميرسد.

۵-در موارديكه ماشين آلات خارج از محيطهاي محدود كارگاهي و دور از مراكز تعمير فعاليت دارند ( پروژه هاي عمراني، حمل و نقل و غيره ) (On Site) در صورت بروز خرابي منجر به تعميرات اساسي، انجام عمليات تعميراتي دچار مشكلات عديده اي خواهد شد كه طولاني تر شدن خواب دستگاه و افزايش هزينه هاي تعميرات از آنجمله است. معمولا در رابطه با ماشين آلات عمراني و حمل ونقل، خسارات مالي ناشي از توقف دستگاه ووقفه در كار بميزان قابل توجهي بيش از خود هزينه تعمير ميباشد.

ب: تعميرات پيشگيرانه منظم (Regular Preventive Maintenance)

تعميرات پيشگيرانه در مقايسه با روش قبل از كارايي بالاتري بر خوردار ميباشد و معمولا از طرف سازندگان ماشين آلات بعنوان تعميرات يا بازديد هاي زماني پيشنهاد ميگردد. عليرغم اينكه تعميرات پيشگيرانه برخي از معايب روش قبل را در خود ندارد، در عين حال با طولاني شدن فاصله زماني بين بازديدها احتمال خرابي دستگاه در طول اين فاصله زماني افزايش مي يابد. در اينصورت مديريت ماشين آلات علاوه بر هزينه تعميرات پيشگيرانه، هزينه خرابيهاي پيش بيني نشده رانيز متحمل خواهد شد. از طرف ديگر با كوتاهتر نمودن فاصله زماني بين دو بازديد، با افزايش هزينه تعميرات مواجه خواهيم بود. بهر حال در نهايت مديريت تعميرات بر مبناي تجارب خود ميتواند بهترين فاصله زماني مناسب( زمان بهينه ) را براي بازديدها و تعميرات دوره اي انتخاب نمايد.

برخی از معايب روش تعميرات پيشگيرانه منظم بطور اجمال عبارتند از :

۱-باز و بسته كردن قطعات به خودی خود ميتواند باعث آسيب ديدن آنها گردد.

۲-عدم دقت كافي درمراحل باز و بست قطعات منجر به آسيب و بروز عيوب بعدی ميگردد.

۳-تعميرات زمانی، ميتواند منجر به تعويض قطعاتی شود كه ممكن است هنوز بخش قابل توجهی از عمر مفيد آن باقي مانده است.

۴-چون اطلاعات دقيق درباره وضعيت داخلي سيستم در دسترس نيست، ممكن است حتی پس از تعمير، مشكلات و عيوب هنوز در سيستم باقي مانده و در بين دو فاصله زمانی تعميرات ( دوره اي ) بروز نمايد.

۵-انجام تعميرات دوره اي بصورت كامل و دقيق براي يك مجموعه از ماشين آلات مستلزم وقت و هزينه بسيار سنگيني است. در ارتباط با ماشينآلات فعال درخارج از كارگاه (متحرك ) نظير ماشين آلات عمراني، حمل و نقل وغيره به لحاظ پراكندگي و اينكه اغلب در مناطق دور از مراكز تعمير فعال هستند، اين جنبه از اهميت بيشتري برخوردار بوده و تحقق آن مستلزم ايجاد تشكيلات وسيع، تأمين نيروي انساني و هزينه بيشتري ميباشد.

ج: نگهداري وتعميرات بر پايه مراقبت وضعيت (Condition Based Maintenance)

منظور از نگهداري وتعميرات بر اساس وضعيت عبارتست از: بدست آوردن علائم و نشانه هايي از وضعيت سيستم در حاليكه ماشين همچنان مشغول كار ميباشد، تا دستگاه بتواند در يك شرايط ايمني و اقتصادي ادامه كار دهد يا مورد تعمير واقع شود.

روشهاي متعددي براي مراقبت وضعيت (CM) ابداع و متداول شده است از آنجمله :

- آناليز روغن Oil Analysis

- آناليز ارتعاشات Vibration Analysis

- آناليز حرارت Thermography

- آناليز صدا Sound Monitoring

- آناليز عملكرد Performance Monitoring

با توجه به نوع دستگاهها و ميزان دقت مورد انتظار در برنامه (نت)، ميتوان يك يا تركيبي از روشها را بكار گرفت. تكنيكهاي مراقبت وضعيت از طريق آناليز ارتعاشات معمولا براي سيستمهاي مكانيكي مستقر با حركات دوراني، بيش از سيستمها با حركت رفت و برگشتي مورد استفاده واقع ميشوند ( نظير توربينها، ژنراتورها و غيره ).

روش آناليز روغن :

يك روان كننده را ميتوان در حد ديگر اجزاء يك دستگاه مكانيكي مورد ارزيابي قرار داد چرا كه در طي دوره كار وظايف مهمي را بعهده دارد

با آزمايش نمونه روغن گرفته شده از ماشين، اندازه گيري قابليت روان كننده براي انجام وظايف اصلي آن ممكن گشته و همچنين اطلاعات وسيعي راجع به كار و شرايط سلامتي ماشين بدست مي آيد.

تكنيكهاي آناليز روغن ميتواند بعنوان روشهاي مفيدي براي نظارت وكنترل ماشين آلات صنعتي، عمراني، حمل و نقل ونظامي مورد استفاده واقع شوند. در واقع بدليل اينكه روغن در تماس دائم با سطوح قطعات مختلف سيستم قرار دارد، بنابراين با نمونه گيري ميتوان اطلاعات درون سيستم را به خارج از آن منتقل كرده و در اختيار تشكيلات كنترلي و نظارتي ماشين آلات قرارداد. در حقيقت با استمرار اين نظارت ميتوان قبل از پيشرفت و توسعه خرابي و رسيدن به مرحله بحراني اقدامات پيشگيرانه را معمول داشت.

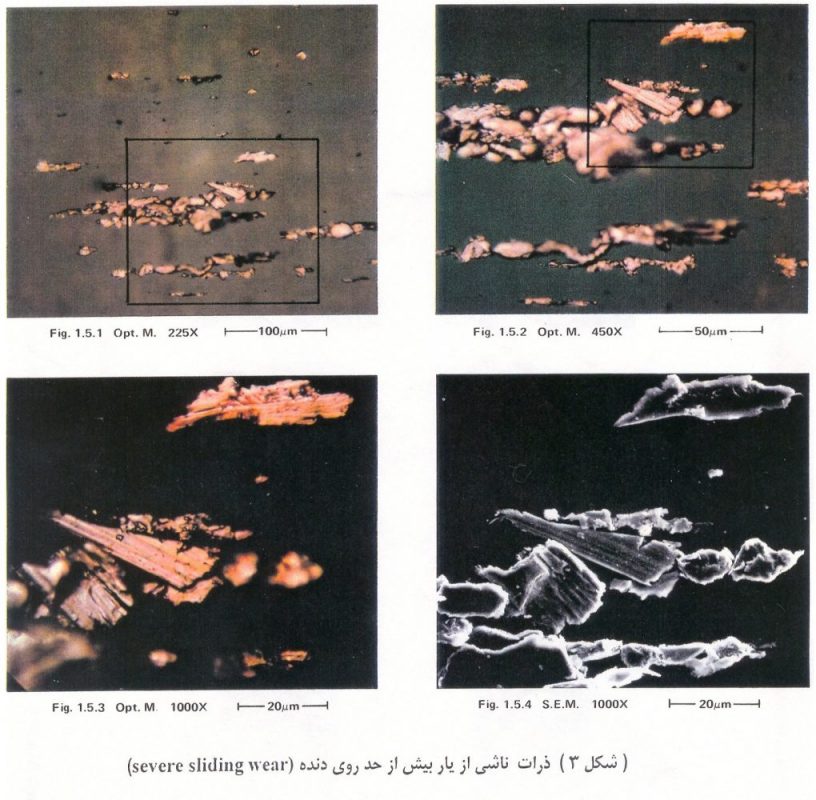

آناليز روغن از زمانهاي گذشته بعنوان يك بخش از برنامه نت در صنايع نظامي و غير نظامي بكار گرفته شده است و در حال حاضر نيز بنحو موفقيت آميزي در صنايع كوچكتر گسترش يافته و عملا” بكار گرفته ميشود. نقطه قوت اين تكنيك قابليت آن در شناسائي آلودگي، فرسايش و عيب سيستم در مراحل اوليه است. بدين ترتيب اين فرصت بدست خواهد آمد تا اقدامات درماني جهت پيشگيري و يا برنامه ريزي تعميرات در زمان مناسب صورت پذيرد. همچنين با تجزيه و تحليل ذرات بدست آمده از نمونه روغن، از نظر: اندازه ، رنگ، شكل و تراكم، شناسايي نوع و محل عيوب ميسر ميگردد. شكلهای (۱) تا (۳) چند نوع ذرات فرسايشي شناسايي شده در روغنهای مورد آزمايش را نشان ميدهد.

امروزه روش “مراقبت وضعيت” سيستمهاي مكانيكي از طريق روغن بكمك متدها و ابزار مختلف در سطح گسترده اي در خدمت صنعت دنيا ميباشد.

آنچه مسلم است ايجاد و راه اندازي يك سيستم كنترل و نظارت براي هر مجموعه صنعتي خود نياز به سرمايه گذاريهاي مادي وانساني داشته و طبيعتا” دستيابي به يك سيستم پيشرفته و كارا مستلزم زمان، دانش فني و كسب تجارب كافي نيروهاي انساني ميباشد. به همين دليل معمولا”توصيه ميشود در مرحله راه اندازي وبخدمت گيری تكنيك “مراقبت وضعيت” از روشها و تجهيزات ساده تر استفاده گردد.

كنترل آلودگی سيستم توسط روش تجزيه روغن :

فرسايش كه بعنوان از دست دهي رو به تزايد مواد از سطوح تماس يك جسم، در نتيجه حركت نسبي تعريف شده است، در سطح گسترده اي از صنعت جهان بعنوان يك مسئله جدي تشخيص داده شده است. يكي از انواع بسيار متداول فرسايش از نوع تراشه اي (Abrasive) ميباشد كه عمدتا ناشي از آلوده شدن روغن توسط گرد و خاك ميباشد.

بر اساس گزارشات Rolls Royce نسبت بالايي از فرسايشها از نوع فرسايش تراشه ای (Abrasive) ميباشد بطوريكه ۷۵% از موارد نقص منجر به توقفهاي خارج از برنامه به نوعي مرتبط با آلودگي روغن بوده است.

رابطه فيمابين ميزان آلودگي و قابليت اطمينان سيستم توسط كميته اي در صنايع يكي از كشورهاي صنعتي بررسي گرديد. نتيجه تحقيق نشان داد كه ۵۵% مسائل گزارش شده ناشي از وجود گرد و خاك ميباشد. البته اين نتايج بهبود قابل ملاحظه اي را در مقايسه با ارزيابي كه ده سال قبل از آن انجام شده بود نشان ميداد. اين بهبود نتيجه مستقيم استفاده از ابزار مؤثر تر در كار فيلتر هوا و روغن بوده است. هر چند سيالات روانكار تحت شرايط تميزي تهيه ميشود ولي در مراحل حمل و نقل و انبار نمودن آنها در تانكها و بشكه ها، آلودگيهايي نظير گرد و خاك، فلزات، فايبر، آب و غيره به داخل روغن نفوذ مينمايد .

در روسيه يك تجزيه و تحليل جالب آماري روي اطلاعات عملياتي و تستهاي ويژه انجام شده است كه عامل اصلي محدود كننده عمر مورد انتظار موتورها را فرسايش تراشه اي معرفي كرده است. اين فرسايس ناشي از گرد و خاك كه همراه با سوخت و روان كننده ها و غيره بداخل سيستم نفوذ مينمايد ميباشد. طبق اين تحقيقات عمر موتورها ۷۰% بوسيله فرسايش و ۳۰% از طريق شكست قطعات تعيين ميشود. بر اساس اين گزارش فرسايش از نوع تراشه اي كه عمدتا” ناشي از آلودگي است ۶۰% كل فرسايش حين كار براي مناطق ملايم و ۸۰% براي مناطق همراه با گرد و خاك بيشتر را تشكيل ميدهد.

يك مطالعه مشابه توسط Tannok براي شركت حمل و نقل Budapest كه داراي ۲۰۰۰ دستگاه اتوبوس و ۵۰۰ دستگاه كاميون ميباشد نشان داده كه با بهبود سيستم هوا، سوخت و سيستم فيلتر، ساليانه در حدود معادل قيمت ۶۵ اتوبوس نو صرفه جويي داشته است.

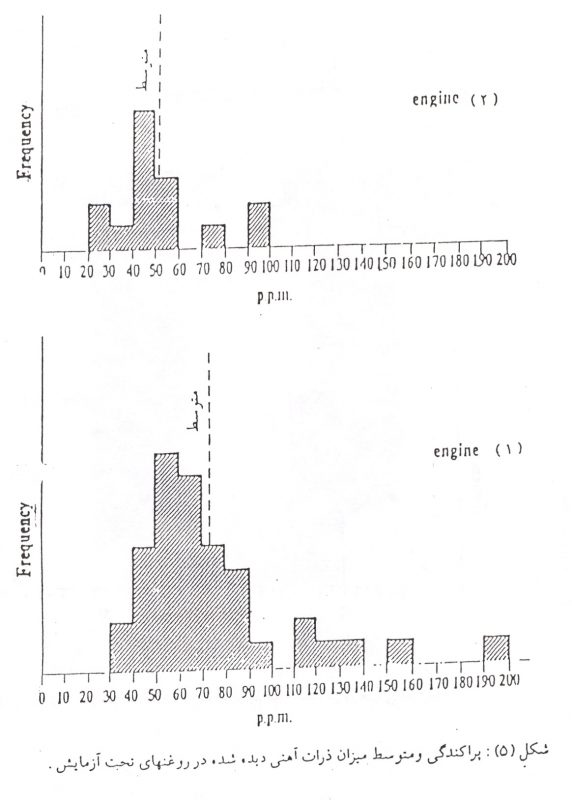

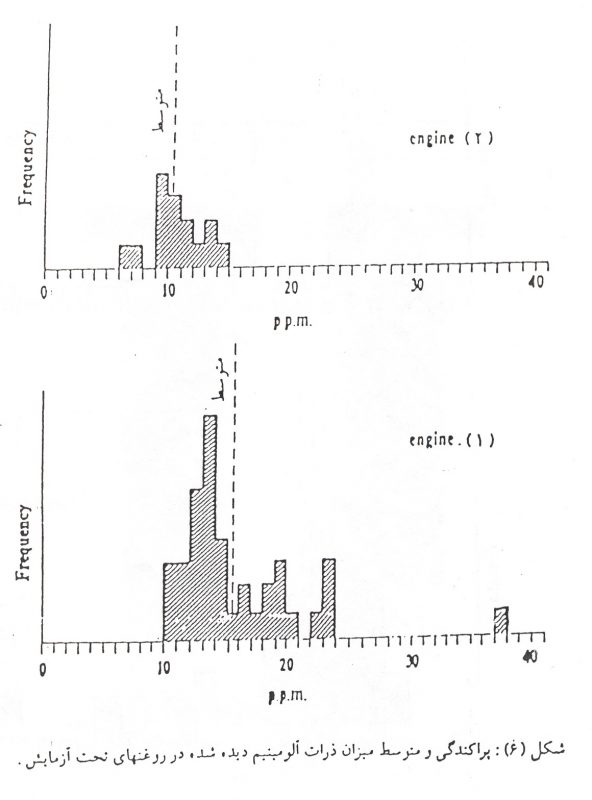

در تحقيقات ديگري نتايج حاصله از اجراي يك برنامه “مراقبت وضعيت” روي ماشين آلات يك شركت بزرگ حمل و نقل طي دوازده ماه مورد مطالعه قرار گرفت. جهت آناليز نمونه هاي روغن از دستگاه Spectroscope استفاده گرديد. نمونه هاي روغن در شش ماه دوم از موتورهايي گرفته شد كه داراي سيستم فيلتر هواي ورودي اصلاح شده بودند. جالب توجه است موتورهائيكه داراي سيستم فيلتر اصلاح شده بودند داراي متوسط مواد آلوده كننده سيليسي كمتري بوده و به همين ترتيب متوسط سطح ذرات آهني آلومينيوم، كروم و مس هم در اين موتورها پائين تر از موتورهاي شش ماهه اول بودند، شكلهاي (۴) تا (۶).

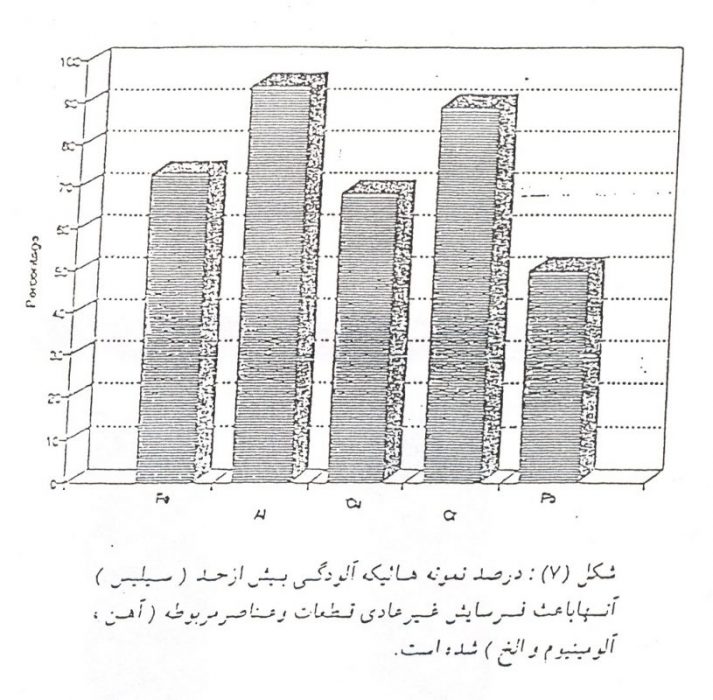

در قالب يك كار تحقيقي و بمنظور بررسي نقش و ميزان آلودگي روغنها، روش “مراقبت وضعيت” (CM) روي تعدادي از ماشين آلات حمل و نقل و عمراني در ايران انجام گرفته است. نتايج حاصله نشان ميدهد كه با استفاده از اين روش در حد مطلوبي قادر خواهيم بود ضمن ارزيابي وضعيت قسمتهاي مختلف ماشين آلات، عوامل اصلي فرسايش در سيستمها را شناسايي نمائيم. بر اساس اين كارتحقيقي، ذرات سيليسي بعنوان عامل اصلي توليد غير عادي ذرات فرسايشي آهن، كروم و آلومينيوم در قسمتهاي مختلف دستگاهها تشخيص داده شده است. شكل (۷) نتايج حاصله از اين تحقيق را خلاصه نموده است.

خلاصه بحث :

مطالعات و تجارب موجود نشان ميدهد كه با بكارگيري روشهاي “مراقبت وضعيت” (CM) در برنامه هاي (نت) سيستمهاي مكانيكي، منافع اقتصادي قابل توجهي از طريق آناليز ذرات فرسايشي و كنترل آلودگي سيالات حاصل خواهد شد. اين منافع عمدتا” در نتيجه بهبود قابليت اطمينان، كاهش هزينه هاي تعميرات، بهبود كارايي سوخت، افزايش عمر دستگاهها و كاهش هزينه توليد حاصل مي شود.

در ارتباط با تجهيزات نظامي نقش اين تكنيكها در افزايش قابليت اطمينان دستگاهها به جهت مسائل ايمني و امنيتي حائز اهميت بيشتري است. با استفاده از روش مراقبت وضعيت از طريق آناليز روغن ضمن اينكه ميزان آلودگي روغنها كه عامل اصلي فرسايش سيستمهاي مكانيكي است بررسي ميشود، كيفيت سرويسها، نگهداري، استفاده از دستگاهها، صحت و دقت تعميرات نيز قابل ارزيابي و كنترل خواهد بود.