پیام آموزشی ۲۲

عوامل تخریب روغن

روغن در حین کار بطور کامل تجزیه و خراب نمی شود، ولی به تدریج بعضی از توانایی های خود مثل کم کردن اصطکاک و انتقال حرارت را از دست می دهد.

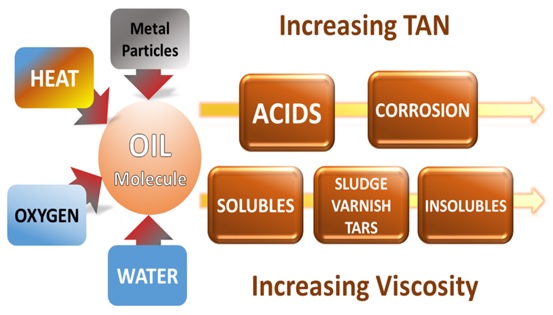

این از دست دادن تدریجی خواص، به علت آلودگی هایی است که در روغن ایجاد شده است. مثل اکسید شدن روغن در اثر حرارت زیاد، تغییرات گرانروی به علت مخلوط شدن سوخت و یا عمل اکسیداسیون و ورود آب به داخل روغن که باعث تجزیه مواد افزودنی موجود در روغن می شود.

از عوامل دیگر در تخریب روغن، می توان به سوخت بی کیفیت، کار کردن وسایل در شرایط خیلی سرد، نسبت هوا به سوخت کم و سیستم های کنترل کننده آلودگی معیوب و یا برداشته شده از روی سیستم اشاره کرد.

آلودگی های ایجاد شده توسط خود روغن

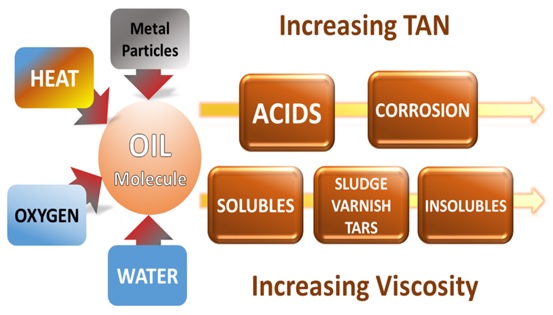

هر موتور، پمپ هیدرولیک، مجموعه دنده و یا قطعات دیگر، در اثر کارکرد، به تدریج سائیده می شود. در اثر این عمل، ذرات بسیار ریز فلزی که اندازه آنها حتی تا کمتر از یک میکرون نیز می باشد( فلزاتی مثل آهن و مس) وارد روغن شده و به عنوان کاتالیزور اکسیداسیون روغن عمل می کند. اکسید شدن روغن، باعث تولید ترکیبات اسیدی می شود. همچنین این ذرات ریز با ذرات کربنی حاصل از احتراق ترکیب شده و وارد جریان روغن موتور می شود. نتیجه این کار ایجاد خراش در قسمتهای مختلف موتور و نهایتا ساییدگی این قطعات می باشد.

فیلترهای معمولی جریان کامل، معمولا ذرات با اندازه حدود ۱۰ میکرون را در سیستم های هیدرولیک و تا ۴۰ میکرون را در روغن موتور حذف می کنند و نمی توانند ذرات کمتر از ۱۰ میکرون را از جریان روغن حذف نمایند.

خراب شدن روغن در اثر اکسیداسیون

واکنش روغن با اکسیژن در حضور کاتالیزورهای فلزی مثل آهن و مس باعث خرابی شیمیایی روغن می گردد. این عمل باعث سفت تر شدن روغن (بالا رفتن گرانروی) می گردد. بالا رفتن گرانروی نیز سبب کم شدن جریان روغن و در نتیجه کم شدن خاصیت انتقال حرارت می شود. کم شدن انتقال حرارت نیز باعث گرم تر شدن روغن و در نتیجه افزایش سرعت اکسیداسیون روغن می گردد.

واکنش روغن با اکسیژن در حضور کاتالیزورهای فلزی مثل آهن و مس باعث خرابی شیمیایی روغن می گردد. این عمل باعث سفت تر شدن روغن (بالا رفتن گرانروی) می گردد. بالا رفتن گرانروی نیز سبب کم شدن جریان روغن و در نتیجه کم شدن خاصیت انتقال حرارت می شود. کم شدن انتقال حرارت نیز باعث گرم تر شدن روغن و در نتیجه افزایش سرعت اکسیداسیون روغن می گردد.

بمنظور جلوگیری از اکسیداسیون روغن، از هر عملی که باعث افزایش بیش از حد درجه حرارت روغن می شود، باید جلوگیری کرد.

در موتورهایی که تحت شرایط سرعت و بار زیاد کار می کنند، درجه حرارت روغن در کارتل به بیش از ۱۵۰ درجه سانتیگراد و درجه حرارت روغن در رینگ های پیستون نیز به بیش از ۳۱۰ درجه سانتیگراد می رسد. توربوشارژ ممکن است دارای سرعتی بیش از ۱۰۰۰۰۰ دور بر دقیقه و درجه حرارت روغن نیز در آن بیش از ۳۱۰ درجه سانتیگراد باشد.

اگر توربین یا موتوری که دارای شرایط گفته شده در بالا باشد، بلافاصله خاموش شود، روغن به سرعت اکسید می شود. همچنین اگر در یک خاموش کردن گرم، اجازه داده شود که روغن در توربوشارژ و یا محفظ یاتاقان های توربین باقی بماند، روغن سریعاً اکسید خواهد شد، بطوریکه ممکن است روغن بصورت کک و یا چیزی شبیه قیر درآید. این کار باعث مسدود شدن مسیرهای توربوشارژ و مسیرهای عبور روغن در یاتاقان های توربین خواهد شد.

اگر نسبت هوا به سوخت مناسب نباشد، موتور تولید گازهایی را خواهد کرد که در آن مقدار اکسید نیتروژن بسیار بالا بوده و ورود این گازها بداخل موتور باعث اکسید شدن روغن و در نتیجه سفت شدن آن می شود . از طرف دیگر، بهترین عملکرد سیستم های هیدرولیک وقتی است که درجه حرارت روغن در مخزن بیش از ۶۰ درجه سانتیگراد نباشد. سرعت اکسیداسیون روغن در این سیستم ها، با افزایش هر ۱۰ درجه در دمای بیش از 60 درجه سانتیگراد، تقریباً دو برابر می شود. ادامه یافتن اکسیداسیون باعث تشکیل لجن، رسوب و تولید اسید خواهد شد.

آلوده شدن روغن با آب

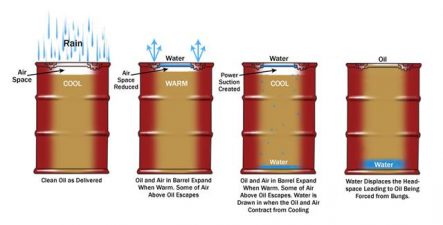

هرگونه ورود آب به سیستم های هیدرولیک و یا توربین، باعث ایجاد صدمات جدی به این سیستم ها، خصوصاً آنهایی که لقی های مجاز در آنها بسیار کم است (مثل سیستم های انتقال هیدرواستاتیک) می شود. در مناطقی که تغییرات درجه حرارت زیاد است و هوا نیز مرطوب می باشد، آلوده شدن روغن با آب یکی از مشکلات اساسی است. روغن های توربین یا هیدرولیک که دارای ظاهر شیری هستند ، حداقل دارای بیش از ۲۰۰۰ قسمت در میلیون (PPM) آب می باشند. این روغن ها را باید تعویض نمود و یا آب موجود در آنها را باروشهای مناسب جدا کرد.

هرگونه ورود آب به سیستم های هیدرولیک و یا توربین، باعث ایجاد صدمات جدی به این سیستم ها، خصوصاً آنهایی که لقی های مجاز در آنها بسیار کم است (مثل سیستم های انتقال هیدرواستاتیک) می شود. در مناطقی که تغییرات درجه حرارت زیاد است و هوا نیز مرطوب می باشد، آلوده شدن روغن با آب یکی از مشکلات اساسی است. روغن های توربین یا هیدرولیک که دارای ظاهر شیری هستند ، حداقل دارای بیش از ۲۰۰۰ قسمت در میلیون (PPM) آب می باشند. این روغن ها را باید تعویض نمود و یا آب موجود در آنها را باروشهای مناسب جدا کرد.

در موتورهای بنزینی از احتراق هر یک لیتر بنزین حدود یک لیتر آب تولید می شود. ممکن است مقدار کمی از این آب، از طریق گازهای برگشتی، وارد کارتل شده و باعث زنگ زدگی، خوردگی، تشکیل لجن، رسوب و جدا کردن مواد افزودنی از روغن پایه شود.

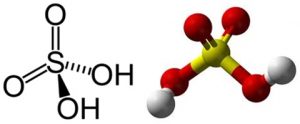

همچنین، در موتورهای دیزلی نیز ورود آب به روغن باعث ایجاد صدمات جدی به موتور، خصوصاً اگر سوخت مصرفی دارای گوگرد بالا باشد ، می گردد. از سوختن این سوختها، دی اکسید گوگرد تولید می شود. این ماده با آب وارد واکنش شده و تولید اسید می کند. اسید تولیدی باعث ایجاد خوردگی، خصوصاً در یاتاقانها و همچنین باعث اکسید شدن روغن می گردد.

همچنین، در موتورهای دیزلی نیز ورود آب به روغن باعث ایجاد صدمات جدی به موتور، خصوصاً اگر سوخت مصرفی دارای گوگرد بالا باشد ، می گردد. از سوختن این سوختها، دی اکسید گوگرد تولید می شود. این ماده با آب وارد واکنش شده و تولید اسید می کند. اسید تولیدی باعث ایجاد خوردگی، خصوصاً در یاتاقانها و همچنین باعث اکسید شدن روغن می گردد.

تجزیه مواد افزودنی

وقتی که مواد افزودنی با روغن پایه مخلوط شده و مورد استفاده قرار می گیرند، در اثر کارکرد، به تدریج خواص خود را از دست می دهند. مواد افزودنی ضد سایش و فشارپذیر، وقتی که روی سطوح فلزی رسوب می کنند، کم کم تجزیه می شوند. مواد افزودنی پاک کننده و متفرق کننده در اثر تماس مداوم با آلودگی های مختلف موجود در روغن، مصرف شده و کارایی روغن از نظر پاک کنندگی و متفرق کنندگی کم می شود. همچنین مواد افزودنی قلیائی نیز در اثر خنثی کردن اسیدهای تولیدی در روغن، مصرف شده و از خاصیت قلیائی روغن کم می شود.

سوخت نامناسب یا بی کیفیت

استفاده از سوخت دیزل با گوگرد زیاد (بیش از ۰/۵ درصد)، باعث تولید اسید و در نتیجه ایجاد خوردگی شدید در سیستم خواهد شد. درصورتیکه ناگزیر به استفاده از چنین سوخت هایی هستید، باید از روغن های با سطح کیفیت بالا مثل CG-4 یا CH-4 استفاده نمایید. چراکه این روغنها با داشتن مواد افزودنی مناسب ، بهتر از روغن های با درجه API پایین تر می توانند اسید های تولید شده در سیستم را خنثی نمایند.

همچنین جهت جلوگیری از خسارات ناشی از مقدار زیاد گوگرد، درجه حرارت آب در جدار سیلندر را همیشه باید بالای ۷۹/۵ درجه سانتیگراد نگهداشت. این موضوع بدین معنی است که هرگز یک موتور را نباید بدون ترموستات (و یا با ترموستات خراب) مورد استفاده قرارداد. همچنین از کارکرد زیاد درجای موتور دیزل اجتناب نمود.

روغنهای هیدرولیک ضد آتش برای مصارفی مانند معدن کاری، ریخته گری، ذوب آهن و هوانوردی ساخته شده است.این روغنها دارای دمای احتراق بسیار بالا می باشند.

روغنهای هیدرولیک ضد آتش برای مصارفی مانند معدن کاری، ریخته گری، ذوب آهن و هوانوردی ساخته شده است.این روغنها دارای دمای احتراق بسیار بالا می باشند.

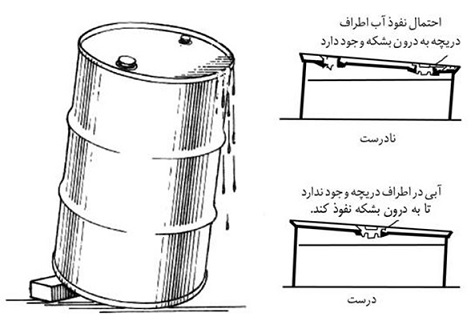

بهترین روش توصیه شده برای انبار کردن روغن ها این است که آن ها را در انباری که درجه حرارت آن کنترل شده است، نگهداری کرد. بشکه ها را باید همیشه خوابیده نگهداشت تا از جمع شدن آب و گرد و خاک در روی آن ها جلوگیری شود.

بهترین روش توصیه شده برای انبار کردن روغن ها این است که آن ها را در انباری که درجه حرارت آن کنترل شده است، نگهداری کرد. بشکه ها را باید همیشه خوابیده نگهداشت تا از جمع شدن آب و گرد و خاک در روی آن ها جلوگیری شود. آلوده شدن به آب و گرد و غبار در انبار

آلوده شدن به آب و گرد و غبار در انبار در صورتیکه بشکه ها روی پالت قرار دارند، می بایست روی بشکه ها سایبان و یا محافظت کننده های دیگری که از تابش مستقیم خورشید به بشکه ها جلوگیری نموده و آن ها را در برابر برف و باران محافظت کند، نصب کرد.

در صورتیکه بشکه ها روی پالت قرار دارند، می بایست روی بشکه ها سایبان و یا محافظت کننده های دیگری که از تابش مستقیم خورشید به بشکه ها جلوگیری نموده و آن ها را در برابر برف و باران محافظت کند، نصب کرد.

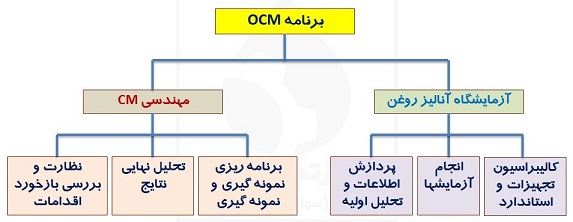

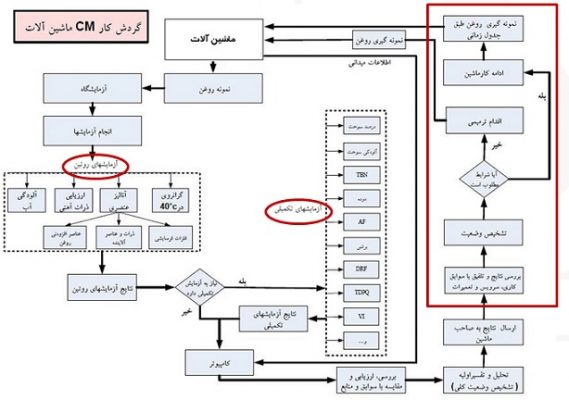

برنامه پایش وضعیت ماشین آلات و تجهیزات بایستی برمبنای مختصات مهم و اثرگذار روغن، مکانیزم و حساسیت کاری ماشین و شرایط و محیط کاری انتخاب و تنظیم می گردد. معمولاً در یک برنامه آنالیز روغن، آزمایش های مورد نیاز در دو گروه

برنامه پایش وضعیت ماشین آلات و تجهیزات بایستی برمبنای مختصات مهم و اثرگذار روغن، مکانیزم و حساسیت کاری ماشین و شرایط و محیط کاری انتخاب و تنظیم می گردد. معمولاً در یک برنامه آنالیز روغن، آزمایش های مورد نیاز در دو گروه

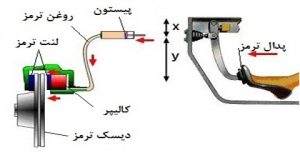

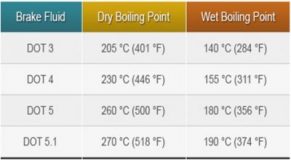

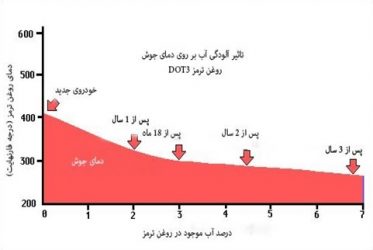

روغن های ترمز به دسته های DOT3 ، DOT4 ، DOT5و DOT5.1 تقسیم می شوند. روغن های ترمزهای DOT3 و DOT4 و DOT5.1 روغن های برپایه گلایکول بوده که توانایی جذب آب را دارا می باشند. روغن های ترمز DOT5 روغن پایه سیلیکونی داشته و فاقد توانایی جذب آب می باشند. در جدول روبرو تفاوت نقطه جوش این روغنها در حالت خشک و مرطوب ﴿روغن حاوی ۳٫۷٪ وزنی آب﴾ مقایسه شده است.

روغن های ترمز به دسته های DOT3 ، DOT4 ، DOT5و DOT5.1 تقسیم می شوند. روغن های ترمزهای DOT3 و DOT4 و DOT5.1 روغن های برپایه گلایکول بوده که توانایی جذب آب را دارا می باشند. روغن های ترمز DOT5 روغن پایه سیلیکونی داشته و فاقد توانایی جذب آب می باشند. در جدول روبرو تفاوت نقطه جوش این روغنها در حالت خشک و مرطوب ﴿روغن حاوی ۳٫۷٪ وزنی آب﴾ مقایسه شده است. این دسته از روغن ترمزها، رایج ترین آنها بوده و در اکثر اتومبیل ها استفاده می شود. از مزایای استفاده از این روغن ترمز میتوان به در دسترس بودن و ارزان بودن آن اشاره نمود. از معایب آن نیز می توان به توانایی فوق العاده در انحللال رنگ و توانایی زیاد آنها در جذب آب اشاره نمود.

این دسته از روغن ترمزها، رایج ترین آنها بوده و در اکثر اتومبیل ها استفاده می شود. از مزایای استفاده از این روغن ترمز میتوان به در دسترس بودن و ارزان بودن آن اشاره نمود. از معایب آن نیز می توان به توانایی فوق العاده در انحللال رنگ و توانایی زیاد آنها در جذب آب اشاره نمود. این نوع روغن مانند روغنهای DOT3 و DOT4 برپایه گلایکول ساخته می شود. ویژگیهای این نوع روغن ترمز بیشتر شبیه روغن ترمزهای DOT4 با کارایی بالا می باشد. از فواید این نوع روغن :

این نوع روغن مانند روغنهای DOT3 و DOT4 برپایه گلایکول ساخته می شود. ویژگیهای این نوع روغن ترمز بیشتر شبیه روغن ترمزهای DOT4 با کارایی بالا می باشد. از فواید این نوع روغن :

واکنش روغن با اکسیژن در حضور کاتالیزورهای فلزی مثل آهن و مس باعث خرابی شیمیایی روغن می گردد. این عمل باعث سفت تر شدن روغن (بالا رفتن گرانروی) می گردد. بالا رفتن گرانروی نیز سبب کم شدن جریان روغن و در نتیجه کم شدن خاصیت انتقال حرارت می شود. کم شدن انتقال حرارت نیز باعث گرم تر شدن روغن و در نتیجه افزایش سرعت اکسیداسیون روغن می گردد.

واکنش روغن با اکسیژن در حضور کاتالیزورهای فلزی مثل آهن و مس باعث خرابی شیمیایی روغن می گردد. این عمل باعث سفت تر شدن روغن (بالا رفتن گرانروی) می گردد. بالا رفتن گرانروی نیز سبب کم شدن جریان روغن و در نتیجه کم شدن خاصیت انتقال حرارت می شود. کم شدن انتقال حرارت نیز باعث گرم تر شدن روغن و در نتیجه افزایش سرعت اکسیداسیون روغن می گردد. هرگونه ورود آب به سیستم های هیدرولیک و یا توربین، باعث ایجاد صدمات جدی به این سیستم ها، خصوصاً آنهایی که لقی های مجاز در آنها بسیار کم است (مثل سیستم های انتقال هیدرواستاتیک) می شود. در مناطقی که تغییرات درجه حرارت زیاد است و هوا نیز مرطوب می باشد، آلوده شدن روغن با آب یکی از مشکلات اساسی است. روغن های توربین یا هیدرولیک که دارای ظاهر شیری هستند ، حداقل دارای بیش از ۲۰۰۰ قسمت در میلیون (PPM) آب می باشند. این روغن ها را باید تعویض نمود و یا آب موجود در آنها را باروشهای مناسب جدا کرد.

هرگونه ورود آب به سیستم های هیدرولیک و یا توربین، باعث ایجاد صدمات جدی به این سیستم ها، خصوصاً آنهایی که لقی های مجاز در آنها بسیار کم است (مثل سیستم های انتقال هیدرواستاتیک) می شود. در مناطقی که تغییرات درجه حرارت زیاد است و هوا نیز مرطوب می باشد، آلوده شدن روغن با آب یکی از مشکلات اساسی است. روغن های توربین یا هیدرولیک که دارای ظاهر شیری هستند ، حداقل دارای بیش از ۲۰۰۰ قسمت در میلیون (PPM) آب می باشند. این روغن ها را باید تعویض نمود و یا آب موجود در آنها را باروشهای مناسب جدا کرد. همچنین، در موتورهای دیزلی نیز ورود آب به روغن باعث ایجاد صدمات جدی به موتور، خصوصاً اگر سوخت مصرفی دارای گوگرد بالا باشد ، می گردد. از سوختن این سوختها، دی اکسید گوگرد تولید می شود. این ماده با آب وارد واکنش شده و تولید اسید می کند. اسید تولیدی باعث ایجاد خوردگی، خصوصاً در یاتاقانها و همچنین باعث اکسید شدن روغن می گردد.

همچنین، در موتورهای دیزلی نیز ورود آب به روغن باعث ایجاد صدمات جدی به موتور، خصوصاً اگر سوخت مصرفی دارای گوگرد بالا باشد ، می گردد. از سوختن این سوختها، دی اکسید گوگرد تولید می شود. این ماده با آب وارد واکنش شده و تولید اسید می کند. اسید تولیدی باعث ایجاد خوردگی، خصوصاً در یاتاقانها و همچنین باعث اکسید شدن روغن می گردد.